Envoyez-nous un email

Comment sont fabriqués les joints flexibles en caoutchouc et par quels processus passent-ils ?

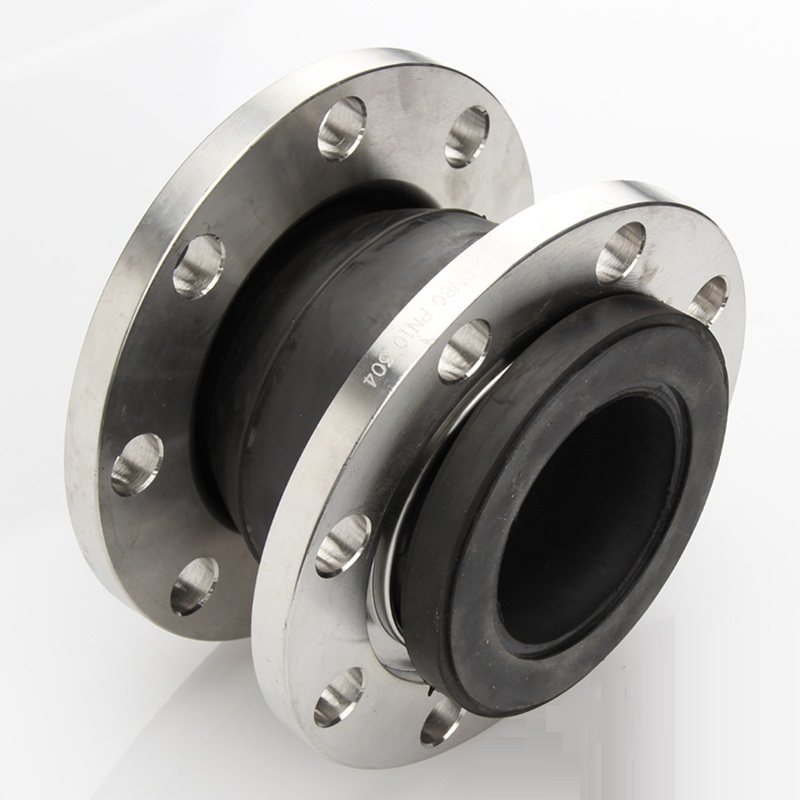

Réaliser des joints flexibles en caoutchouc n’est pas une tâche facile. Cela nécessite de passer par plusieurs procédures de traitement pour être complété. Les joints flexibles en caoutchouc sont des dispositifs fabriqués à partir de caoutchouc et d'autres matériaux, qui peuvent réduire efficacement les chocs et le bruit. Ils ont une forte capacité d'absorption des chocs et des effets de réduction du bruit importants. Les joints flexibles en caoutchouc peuvent être utilisés partout où une absorption des chocs est nécessaire. Alors, quelles procédures de traitement sont impliquées dans la production et le façonnage des joints flexibles en caoutchouc ? Maintenant, faisons connaissance ensemble.

1. Mélange de caoutchouc

La préparation du composé à joints flexibles en caoutchouc est la même que celle du composé de produits en caoutchouc ordinaire. Premièrement, le caoutchouc brut doit être entièrement plastifié pour lui donner une plasticité et une uniformité appropriées. Avec l'augmentation du temps de plastification, le coefficient de perte de caoutchouc diminue et sa dépendance à l'amplitude diminue. La clé lors du mélange est de s’assurer que les agents de composition sont uniformément dispersés. Si le composé de caoutchouc n'est pas mélangé uniformément, cela entraînera des fluctuations dans la rigidité de l'amortisseur. En raison de la dureté inégale à l'intérieur du caoutchouc, une concentration de contraintes se produira, raccourcissant ainsi la durée de vie de l'amortisseur.

2. Traitement de surface et collage de pièces métalliques

La grande majorité des joints flexibles en caoutchouc contiennent des pièces métalliques. Avant que les pièces métalliques ne soient combinées avec du caoutchouc, leurs surfaces doivent être traitées ; sinon, cela affectera leur force de liaison. Il existe de nombreuses méthodes de traitement de surface des pièces métalliques. Le procédé le plus couramment utilisé est le sablage, suivi d'un nettoyage avec des solvants, d'un séchage puis de l'application de colle. L'adhésif couramment utilisé à l'heure actuelle est le Chemlok, qui possède une force de liaison très fiable.

3. Sulfatation

Les méthodes de vulcanisation courantes pour les joints flexibles en caoutchouc comprennent la vulcanisation par compression, la vulcanisation par transfert de moule et la vulcanisation par injection. Le processus et l'équipement courants de vulcanisation par compression sont relativement simples. La chaleur est transférée des surfaces de pression supérieure et inférieure au moule métallique et au caoutchouc. Cette méthode est particulièrement adaptée aux gros produits à parois épaisses.

La méthode de vulcanisation par transfert de moule utilise la pression d'une presse pour injecter du caoutchouc dans une cavité de moule métallique, ce qui présente une efficacité de moulage élevée. Les trous d'injection de caoutchouc au début et à la fin sont injectés dans la cavité du moule. Sous l’effet de la force de frottement, la température du caoutchouc augmente. De plus, le caoutchouc est préchauffé du début à la fin avant le moulage par injection. Par conséquent, la méthode de transfert de moule peut être utilisée pour réduire le temps de vulcanisation.

Les produits finis complexes en caoutchouc absorbant les chocs peuvent être vulcanisés par moulage par injection. Comme la partie de moulage par injection et la partie de chauffage et de pressurisation de la machine de moulage par injection font partie intégrante, le caoutchouc est placé dans le piston sous forme de bande ou de feuille, et après avoir été complètement préchauffé, il est injecté dans la cavité du moule métallique sous haute pression.

À partir des matières premières, un contrôle de qualité strict est mis en œuvre. Chaque lot de matières premières est inspecté et qualifié par des techniciens de laboratoire avant son entrée en usine. Certains préparateurs de lots de caoutchouc mélangent les matériaux dans les proportions requises. Une fois le lot terminé, il est envoyé à l'atelier de mélange de caoutchouc et pressé en feuilles de caoutchouc synthétique par le mélangeur de caoutchouc. Après avoir passé l'inspection, les feuilles de caoutchouc synthétique sont envoyées à l'atelier de découpe des tuyaux d'amortisseurs, où le personnel les coupe selon différents modèles et tailles. Une fois le découpage terminé, le processus de formage est effectué. Une fois que chaque moule de tuyau d'amortisseur est inspecté et jugé qualifié, il est envoyé à l'atelier de vulcanisation, où le personnel place le moule. Mettez le moule dans la machine de vulcanisation. La machine de vulcanisation pressera bien le moule. A ce moment, la machine de vulcanisation est réglée à une température constante de 180 degrés et la vulcanisation est effectuée pendant 40 minutes. Après 40 minutes, retirez l'amortisseur vulcanisé du moule et testez l'intégrité de la vulcanisation de l'amortisseur. Découpez les bords des amortisseurs vulcanisés et placez-les dans le téléphérique semi-fini après détourage. Les flexibles d'amortisseurs semi-finis à l'intérieur du téléphérique sont envoyés à l'atelier d'assemblage de brides, où le personnel assemble les brides de flexibles d'amortisseurs et les flexibles d'amortisseurs semi-finis en produits finis. Le personnel du service d’inspection qualité échantillonne et teste au hasard la pression des amortisseurs finis. Les amortisseurs qui réussissent le test de pression sont emballés. Les amortisseurs finis emballés sont placés dans l’entrepôt, en attente d’être chargés sur les véhicules pour expédition.

Remarque : Pendant la vulcanisation, le temps et la température de vulcanisation doivent être strictement contrôlés. D'une manière générale, le degré de réticulation du caoutchouc augmente avec l'ajout de lumière, tandis que le module du caoutchouc et le coefficient de consommation du caoutchouc diminuent. Par conséquent, la vulcanisation des joints flexibles en caoutchouc doit être minutieuse. La sous-vulcanisation et la survulcanisation entraîneront une diminution des performances du produit fini.

- Pourquoi choisir entre les tuyaux UPVC et les tuyaux HDPE ?

- Pourquoi les tuyaux en fonte ductile restent-ils le choix sûr pour les réseaux d’eau à longue durée de vie ?

- Quels machines et outils d'installation de pipelines m'aident à réaliser des projets plus rapides, plus sûrs et plus rentables ?

- Points clés pour le contrôle qualité des tuyaux en fonte ductile

- Pourquoi les tuyaux en acier au carbone continuent-ils à remporter des projets industriels difficiles ?

- Quelles sont les méthodes de raccordement des tuyaux en fonte ductile?

À propos de nous

Contactez-nous

N° 112, route Jiefang, district de Lixia, ville de Jinan, province du Shandong, Chine

Copyright © 2025 Shandong Epoch Equipment Co., Ltd. Tous droits réservés.